Na indústria de mineração de ouro, o processo de cianetação continua sendo um pilar fundamental para a extração de ouro dos minérios. No entanto, a questão do excesso de Cianeto de sódio consumo durante Lixiviação de mina de ouro não só aumenta os custos operacionais, como também representa riscos ambientais e de segurança significativos. Este post do blog analisa as causas, métodos de detecção eficazes e soluções práticas para lidar com esse problema tão comum.

Compreendendo as causas raízes

1. Características do Minério

Mineralogia Complexa: Minérios com composições minerais complexas podem causar altos cianeto Consumo. Minerais de sulfeto, por exemplo, reagem com cianeto, formando compostos de tiocianato. Arsenopirita e pirrotita presentes no minério podem consumir cianeto por meio de reações de oxidação e complexação, desviando-o do processo de extração do ouro.

Alto teor de carbono: Os minérios carbonáceos contêm matéria orgânica que adsorve complexos de ouro-cianeto, um fenômeno conhecido como “preg-robbing”. Isso força a adição de mais cianeto para compensar a perda de eficiência de extração, resultando em Consumo excessivo.

2. Fatores operacionais

Agitação inadequada: A mistura insuficiente durante o processo de lixiviação leva a um contato inadequado entre o minério e a solução de cianeto. Isso dificulta a dissolução do ouro e leva os operadores a adicionar mais cianeto na esperança de melhorar as taxas de extração.

Níveis de pH abaixo do ideal: A cianetação é altamente dependente do pH, com uma faixa ideal tipicamente entre 10.5 e 11.5. Um pH abaixo dessa faixa faz com que o cianeto se converta em gás cianeto de hidrogênio, reduzindo sua disponibilidade para dissolução do ouro. Por outro lado, um pH excessivamente alto pode desestabilizar a solução de cianeto, contribuindo também para o aumento do consumo.

3. Qualidade da Água

Água não filtradaÁgua com altas concentrações de cálcio, magnésio e outros íons metálicos pode reagir com cianeto, formando complexos insolúveis de cianeto metálico. Essas reações esgotam o cianeto na solução de lixiviação, necessitando de adição adicional de cianeto.

Conteúdo de oxigênio dissolvido:Embora o oxigênio seja essencial para a oxidação do ouro durante a cianetação, níveis excessivos podem acelerar a oxidação do próprio cianeto, levando à sua rápida degradação e aumento do consumo.

Métodos de Detecção

1. Amostragem e análise regulares

Colete amostras da solução lixiviante em várias etapas do processo, incluindo os pontos de alimentação, intermediário e descarga. Analise a concentração de cianeto nessas amostras usando métodos como titulação, cromatografia iônica ou ensaios colorimétricos. Comparar os níveis de cianeto medidos com valores teóricos pode ajudar a identificar padrões de consumo anormais.

2. Monitoramento de Parâmetros do Processo

Monitore continuamente os principais parâmetros operacionais, como pH, temperatura, velocidade de agitação e teor de oxigênio. Desvios das faixas ideais podem indicar problemas potenciais que contribuem para o consumo excessivo de cianeto. Implemente sistemas de monitoramento automatizados que possam disparar alarmes quando os parâmetros se desviarem dos limites definidos.

3. Caracterização do Minério

Realize análises mineralógicas e químicas detalhadas dos lotes de minério recebidos. A difração de raios X (XRD), a microscopia eletrônica de varredura (MEV) e a espectroscopia de absorção atômica (AAS) podem fornecer informações sobre a composição do minério, ajudando a prever o consumo de cianeto e a ajustar o processo de lixiviação de acordo.

Soluções Eficazes

1. Pré-tratamento de minério

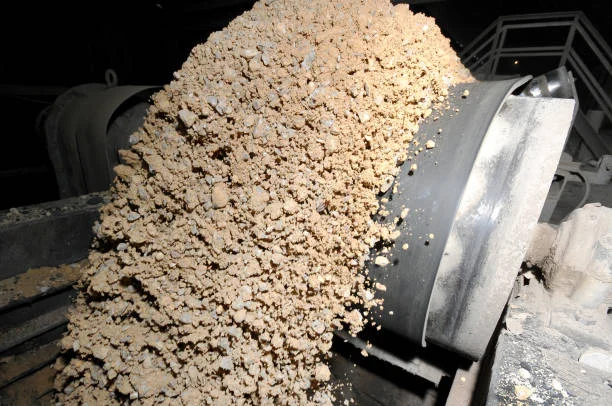

Pré-tratamento oxidativoPara minérios contendo minerais de sulfeto, métodos de pré-tratamento oxidativo, como ustulação, oxidação sob pressão ou bio-oxidação, podem ser empregados. Esses processos decompõem os minerais de sulfeto, reduzindo sua reatividade com o cianeto e melhorando a eficiência da extração de ouro, minimizando o consumo de cianeto.

Remoção de CarbonoNo caso de minérios carbonáceos, a pré-lixiviação com carvão ativado ou outros agentes removedores de carbono pode ajudar a eliminar o efeito de roubo de ouro. Isso permite que o cianeto se concentre na dissolução do ouro, em vez de ser consumido pela matéria carbonácea.

2. Otimização de Processos

Ajuste de agitação e aeração: Garantir níveis adequados de agitação e aeração para promover uma mistura uniforme e uma transferência ideal de oxigênio. Realizar testes em escala piloto para determinar a velocidade de agitação e a taxa de aeração ideais para diferentes tipos de minério e condições de lixiviação.

Controle de pH: Instalar sistemas automatizados de controle de pH que possam ajustar com precisão o pH da solução de lixiviação. Utilizar cal ou hidróxido de sódio para manter o pH dentro da faixa ideal, prevenindo a degradação por cianeto e garantindo a dissolução eficiente do ouro.

3. Tratamento de água

Amolecimento: Trate a água do processo para remover os íons causadores da dureza. Resinas de troca iônica ou amaciamento com cal podem ser usados para precipitar íons de cálcio e magnésio, reduzindo sua interferência com a solução de cianeto.

Gerenciamento de Oxigênio: Otimize o suprimento de oxigênio para o processo de lixiviação. Utilize sensores de oxigênio para monitorar e controlar o teor de oxigênio dissolvido, garantindo que seja suficiente para a oxidação do ouro, mas não excessivo a ponto de causar degradação por cianeto.

4. Gerenciamento de reagentes

Substitutos de cianeto: Explorar o uso de reagentes de lixiviação alternativos, como tiossulfato, tioureia ou soluções à base de cloreto. Esses substitutos podem oferecer menor impacto ambiental e taxas de consumo potencialmente menores em comparação com Cianeto de sódio, especialmente para certos tipos de minério.

Reciclagem de reagentes: Implementar sistemas de recuperação e reciclagem de cianeto. Tecnologias como troca iônica, eletrodeposição e filtração por membrana podem ser utilizadas para recuperar e reutilizar o cianeto dos rejeitos lixiviados, reduzindo o consumo geral e a geração de resíduos.

Medidas preventivas

1. Treinamento de Pessoal

Fornecer treinamento abrangente à equipe de mineração e processamento sobre processos de cianetação, operação e manutenção de equipamentos. Profissionais bem treinados têm maior probabilidade de identificar e solucionar problemas prontamente, garantindo que o processo de lixiviação ocorra de forma tranquila e eficiente.

2. Análise e modelagem de dados

Utilize ferramentas de análise de dados e técnicas de modelagem de processos para analisar dados históricos e em tempo real. Ao identificar tendências e correlações, os operadores podem prever possíveis problemas relacionados ao consumo de cianeto e tomar medidas proativas para preveni-los.

3. Auditorias e inspeções regulares

Realize auditorias internas e externas regulares do processo de cianetação. Essas auditorias podem ajudar a identificar áreas de melhoria, garantir a conformidade com as normas ambientais e de segurança e manter a eficiência geral da operação de lixiviação de ouro.

Em conclusão, abordar o excesso cianeto de sódio O consumo de energia na lixiviação de minas de ouro exige uma abordagem multifacetada que abrange a compreensão das causas-raiz, a implementação de métodos de detecção eficazes, a aplicação de soluções adequadas e a adoção de medidas preventivas. Dessa forma, as mineradoras podem não apenas reduzir custos, mas também aumentar a sustentabilidade ambiental de suas operações de extração de ouro.

- Conteúdo aleatório

- conteúdo quente

- Conteúdo de revisão quente

- Ácido sulfúrico de grau industrial, grau eletrônico, 98%, ácido sulfúrico H2SO4, ácido sulfúrico para bateria, ácido sulfúrico industrial

- Pó de carbonato de cálcio precipitado leve e pesado de qualidade alimentar granulado 99%

- Glicina Intermediária Farmacêutica com Alta Qualidade 99%

- Ácido adípico 99% usado como material de nylon 66

- Triglicerídeo caprílico/cáprico

- Sulfato de cobre monohidratado (CuSO4-H2O) em pó (Cu:34% Min)

- Dimetilditiocarbamato de sódio 95% sólido, 40% líquido

- 1Cianeto de Sódio com Desconto (CAS: 143-33-9) para Mineração - Alta Qualidade e Preços Competitivos

- 2Agente de tratamento de ouro cianeto de sódio 98% CAS 143-33-9 essencial para indústrias químicas e de mineração

- 3Novos regulamentos da China sobre exportações de cianeto de sódio e orientações para compradores internacionais

- 4Código Internacional de Gestão de Cianeto (Cianeto de Sódio) - Padrões de Aceitação de Mina de Ouro

- 5Fábrica da China Ácido Sulfúrico 98%

- 6Ácido oxálico anidro 99.6% grau industrial

- 7Ácido oxálico para mineração 99.6%

- 1Agente de tratamento de ouro cianeto de sódio 98% CAS 143-33-9 essencial para indústrias químicas e de mineração

- 2Alta Pureza · Desempenho Estável · Maior Recuperação — cianeto de sódio para lixiviação moderna de ouro

- 3Cianeto de Sódio 98%+ CAS 143-33-9

- 4Hidróxido de sódio, flocos de soda cáustica, pérolas de soda cáustica 96%-99%

- 5Suplementos Nutricionais Alimentos Viciantes Sarcosina 99% min

- 6Regulamentos e conformidade de importação de cianeto de sódio – Garantindo importação segura e em conformidade no Peru

- 7United ChemicalA equipe de pesquisa da demonstra autoridade por meio de insights baseados em dados

Consulta de mensagem online

Adicionar comentário: