Kyanidová ťažba zlata je široko používaná v zlatých baniach vďaka svojej silnej prispôsobivosti k rudám, schopnosti produkovať zlato na mieste a vysokej miere ťažby. Z dôvodu ochrany životného prostredia sa však prijímajú opatrenia na čistenie odpadových vôd pred a po uskladnení s cieľom dosiahnuť nulové vypúšťanie alebo použiť nízkekyanid alebo bezkyanidové lúhovacie činidlá na ochranu regionálneho ekologického prostredia. Tento článok predstavuje operácie ťažby zlata kyanidu a uhlíka v buničine (CIP) s cieľom pochopiť princípy ťažby zlata a zároveň eliminovať znečistenie a smerovať k ťažbe šetrnej k životnému prostrediu.

Kyanidová extrakcia zlata

Medzi prevádzkové faktory patria koncentrácie kyanidu a kyslíka, teplota, veľkosť a tvar častíc zlata v rude, hustota buničiny, obsah kalu, povrchový film na časticiach zlata a čas lúhovania.

Keď je koncentrácia kyanidu nízka, rozpustnosť kyslíka je relatívne vysoká a rýchlosť rozpúšťania zlata závisí od koncentrácie kyanidu; keď je koncentrácia kyanidu vysoká, rýchlosť rozpúšťania zlata je určená výlučne koncentráciou kyslíka, ktorá sa vo všeobecnosti pohybuje od 0.03 % do 0.05 %. Na výrazné zlepšenie účinnosti lúhovania sa často pridávajú určité oxidanty, pomocné lúhovacie prostriedky alebo priame vstrekovanie kyslíka. V jednom závode na výrobu uhlíka v buničine nahradenie vzduchu plynom bohatým na kyslík (viac ako 90 % kyslíka) v lúhovacej nádrži zvýšilo rýchlosť lúhovania o 0.89 percentuálneho bodu. V inom závode viedlo pridanie 0.1 kg/t 98 % octanu olovnatého do prvej lúhovacej nádrže k zníženiu kvality hlušinového zlata z 0.218 g/tona na 0.209 g/tona. Rýchlosť rozpúšťania zlata v roztoku kyanidu sa zvyšuje s teplotou, typicky udržiavaná medzi 10 °C a 20 °C; pod 1.34°C zlato kryštalizuje, a preto severské rastliny často v zime rozmrazujú zablokované potrubia. Nad 34.7 °C sa zlato stáva tekutým, pričom sa často uvoľňuje plyn. Na stabilizáciu a zníženie chemických strát sa pridáva vhodné množstvo alkálie na podporu reakcie smerom k hydrolýze; táto zásada sa označuje ako ochranná zásada.

Jemné častice zlata majú veľkú odkrytú plochu, vďaka čomu sú ľahko rozpustné v kyanide. Navyše vločkovité zlato, malé guľovité zlaté častice a zlaté častice s vnútornými pórmi sa tiež ľahšie rozpúšťajú. Nižšia hustota buničiny má za následok nižšiu viskozitu, čo umožňuje kyanidovým iónom a kyslíku rýchlejšie difundovať na povrch častíc zlata, čo vedie k rýchlejšiemu rozpúšťaniu a vyšším rýchlostiam lúhovania. Nižšia koncentrácia však môže zvýšiť objem buničiny, čím sa zvýšia náklady na vybavenie a činidlá. Vhodná hustota buničiny je vo všeobecnosti 40 % až 50 %, ale v prípadoch s vysokým obsahom bahna a komplexnými vlastnosťami by mala byť regulovaná na 20 % až 30 %. Nečistoty môžu na povrchu častíc zlata vytvárať rôzne filmy, ktoré ovplyvňujú vylúhovanie zlata. Pridružené minerály reagujú s kyslíkom, kyanidom a zásadami, čo bráni extrakcii zlata. So zvyšujúcim sa časom lúhovania sa rýchlosť lúhovania zlepšuje až po určitú hranicu, po ktorej sa rýchlosť znižuje v dôsledku zmenšenia objemu a veľkosti zlata, čím sa zväčšuje vzdialenosť medzi kyanidom, rozpusteným kyslíkom a komplexmi zlata, zatiaľ čo nečistoty sa hromadia a vytvárajú škodlivé filmy lúhovania. "Prilepenie" miešadla lúhovacej nádrže je často spôsobené vysokou koncentráciou, nízkou jemnosťou a nedostatočným prúdením vzduchu, ako aj konštrukčnou medzerou medzi spodným obežným kolesom a dnom nádrže. V jednej kyanidovej dielni bol po uviaznutí nádrže potrebný manuálny zásah pomocou vysokotlakových vodných pištolí, vzduchových pištolí a dlhých oceľových tyčí na čistenie zablokovaných potrubí. Nakoniec sa zistilo, že medzera medzi spodným obežným kolesom a dnom nádrže bola štyrikrát väčšia ako konvenčná veľkosť a po úprave bol problém vyriešený.

Carbon-in-Pulp (CIP) Extrakcia zlata

Medzi prevádzkové faktory patrí adsorpcia aktívneho uhlia, desorpcia a elektrolýza a regenerácia uhlíka.

Pred použitím aktívneho uhlia ho treba „naostriť a zbaviť prachu“ predbrúsením. Pri nákupe uhlíka je nevyhnutné zabezpečiť, aby bola adsorpčná kapacita a pevnosť vynikajúca, s hustotou náplne od 0.50 kg/l do 0.55 kg/l. Veľkosť častíc by mala byť jednotná, vo všeobecnosti medzi 6 mesh až 12 mesh alebo 6 mesh až 16 mesh a obsah popola a poddimenzovaný materiál by nemal presiahnuť 3 %. V určitom závode na výrobu uhlíkovej buničiny viedol vysoký obsah práškového uhlíka k tomu, že akosť tekutého zlata v hlušine prekročila konvenčnú úroveň viac ako 16-krát, čo viedlo k strate zlata, čo si vyžadovalo úplnú výmenu uhlíka. Hustota uhlíka v adsorpčnej nádrži stúpa v gradiente; vzhľadom na starnutie je časté nahradzovanie uhlíka prospešné pre obnovu zlata. V jednom závode na výrobu uhlíkovej buničiny sa cyklus výmeny uhlíka menil z každých 3 dní na každý druhý deň, čo viedlo k 25 % zvýšeniu produkcie.

Strata uhlíka počas pretečenia tiež povedie k strate zlata, ktorá je primárne spôsobená upchatím sita na separáciu uhlíka. Je potrebné vopred odstrániť nečistoty za triedičom a cyklónom. Sito na separáciu uhlíka by malo používať horizontálne valcové sito a problémy možno riešiť aj znížením koncentrácie kalu alebo úpravou spodnej hustoty uhlíka a prúdenia vzduchu v bočnom vzduchovom potrubí separačného sita. Najznepokojujúcejším problémom je únik uhlíka z adsorpčnej odpadovej nádrže; 40-oká bezpečnostné sito na nádrži na miešanie hlušiny hrá kľúčovú úlohu „vrátnice“ a malo by sa pravidelne kontrolovať a udržiavať, aby sa zabezpečilo, že je neporušená. Na zníženie opotrebovania uhlíka sa bežne používa miešanie pri nízkej rýchlosti.

Desorpcia a elektrolýza sa vykonávajú v roztoku 1% hydroxidu sodného a Kyanid sodný pod tlakom 0.35 MPa až 0.39 MPa, pričom sa dosiahne desorpcia pri teplotách 135 °C až 160 °C, čo je nad bodom varu roztoku. Kvalita zlata v ochudobnenom uhlíku je nižšia ako 50 g/t av súčasnosti sa široko používa nekyanidová desorpcia a elektrolýza.

Na regeneráciu uhlíka sa používa 3% až 5% zriedený roztok kyseliny dusičnej alebo kyseliny chlorovodíkovej na namáčanie po dobu 0.5 až 1 hodiny (to isté platí nižšie) s ručným prerušovaným miešaním. Po namáčaní sa uhlík prepláchne vodou, aby sa odstránil roztok kyseliny, potom nasleduje namáčanie v 1% roztoku hydroxidu sodného, aby sa neutralizovala všetka zostávajúca kyselina. Nakoniec sa uhlík premyje 2- až 3-násobným objemom vody vzhľadom na uhlíkové lôžko.

Koncentrácia kyanidu, zásaditosť a hustota uhlíka

Po odmeraní koncentrácie suspenzie ju prefiltrujte pomocou lievika s filtračným papierom. Odoberte určitý objem (v mililitroch) do kužeľovej banky, pridajte 3-5 kvapiek metyloranže a roztok bude mať svetložltú farbu. Titrujte štandardným roztokom dusičnanu strieborného, kým sa neobjaví ružové sfarbenie; objem dusičnanu strieborného spotrebovaný v skúmavke na titračnú kyselinu udáva obsah kyanidu, ktorý zodpovedá koncentrácii kyanidu. Toto je možné upraviť zmenou prietoku Kyanid sodný riešenie. Do tohto roztoku pridajte 1-2 kvapky fenolftaleínu, ktorý zružovie, a titrujte štandardným roztokom kyseliny octovej, kým ružové sfarbenie nezmizne. Rozdiel v hladine menisku na titračnej skúmavke s kyselinou pred a po titrácii udáva objem spotrebovanej kyseliny octovej (v mililitroch), ktorý zodpovedá obsahu vápna. Niekedy sa na titráciu používa kyselina šťaveľová, ktorá kontroluje pH kaše tak, aby bolo medzi 10 a 12. Obsah oxidu vápenatého v kaši je približne 0.01 % až 0.02 %. Alkalitu je možné upraviť aj zmenou množstva pridaného vápna. Napríklad v kotúčovom podávači vápna je možné množstvo regulovať nastavením polohy usmerňovača.

1-litrový valcový uhlíkový hrniec s rukoväťou vyrobenou z výstuže δ8 má dĺžku rukoväte približne 75 % hĺbky nádrže. Horná časť rukoväte je spojená s polootvorenou železnou pokrievkou hrnca jemným železným drôtom alebo nylonovou šnúrkou. Utiahnutím alebo uvoľnením drôtu alebo šnúry sa môže uhlíková kaša dostať do hrnca. Po vybratí hrnca z nádrže nalejte zozbieranú uhlíkovú suspenziu do sita na vzorky, dôkladne ju opláchnite čistou vodou a pred odvážením množstva uhlíka odstráňte všetky kvapky vody, čím získate hustotu uhlíka pre toto meranie vyjadrenú v gramoch na liter. Vzorky sa odoberajú z hornej, strednej a spodnej časti nádrže a priemerná hodnota sa berie ako hustota uhlíka nádrže. Procesy extrakcie uhlíka, vstrekovania, vyprázdňovania a umývania kyselinou boli všetky automatizované pomocou tlakového vodného lúča. Preto môže byť úprava hustoty uhlíka v adsorpčnej nádrži riadená vzduchom zdvíhaným uhlíkom a uhlíkom dodávaným gravitáciou na základe výsledkov detekcie.

Pre viac odborných návrhov? Kontaktujte nás!

Teplé tipy: Ak chcete vedieť viac informácií, ako je cenová ponuka, produkty, riešenia atď.,

- Náhodný obsah

- Horúci obsah

- Horúci obsah recenzií

- Kyselina sírová 98% priemyselnej kvality

- Ditiofosfát 25S

- Vysokopevnostná šoková trubica(VOD≧2000 m/s)

- Thiomočovina 99% vysoko aktívny profesionálny výrobca

- Síran amónny v potravinárskej kvalite

- Hydroxid lítny 99% tuhá látka

- Síran zinočnatý monohydrát 98% priemyselnej a krmivovej kvality

- 1Zľavnený kyanid sodný (CAS: 143-33-9) na ťažbu – vysoká kvalita a konkurencieschopné ceny

- 2Kyanid sodný 98% CAS 143-33-9 zlatý apretačný prostriedok nevyhnutný pre ťažobný a chemický priemysel

- 3Nové čínske nariadenia o vývoze kyanidu sodného a usmernenia pre medzinárodných kupujúcich

- 4Medzinárodný kódex riadenia kyanidu(kyanid sodný) - Štandardy akceptácie zlatých baní

- 5Čínska továreň kyselina sírová 98%

- 6Kyanid sodný (CAS: 143-33-9) Certifikát koncového používateľa (čínska a anglická verzia)

- 7Bezvodá kyselina šťaveľová 99.6% priemyselnej kvality

- 1Kyanid sodný 98% CAS 143-33-9 zlatý apretačný prostriedok nevyhnutný pre ťažobný a chemický priemysel

- 2Vysoká čistota · Stabilný výkon · Vyššia výťažnosť — kyanid sodný pre moderné lúhovanie zlata

- 3Kyanid sodný 98%+ CAS 143-33-9

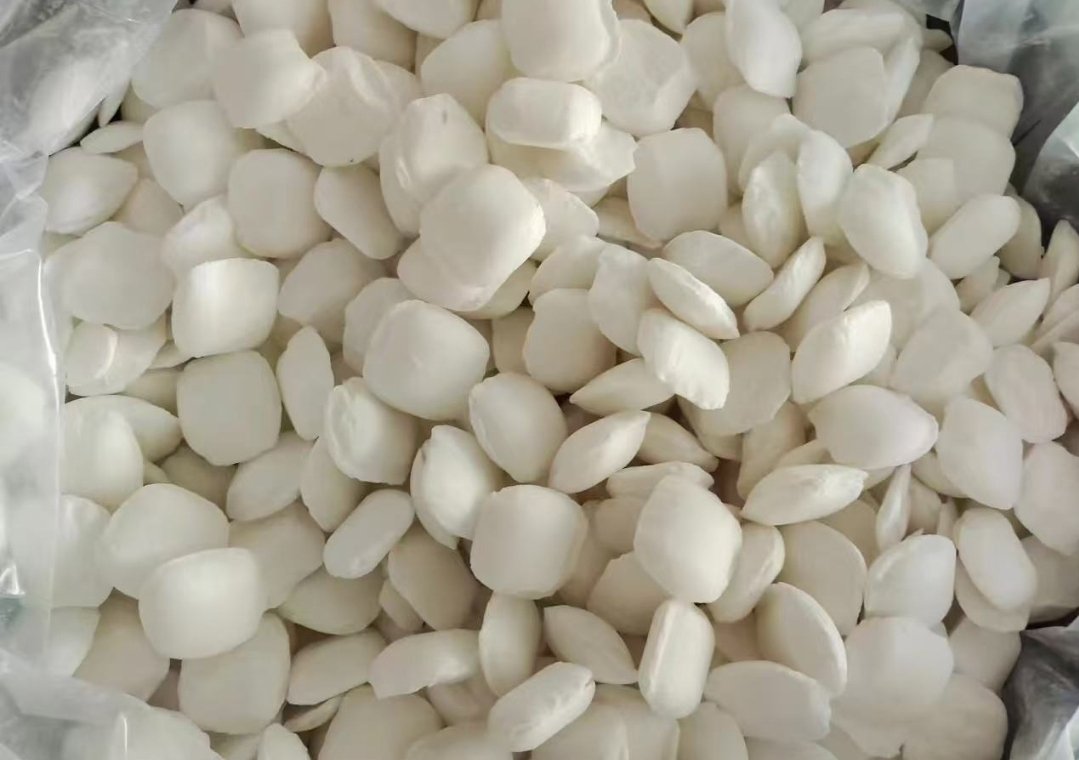

- 4Hydroxid sodný, Vločky hydroxidu sodného, Perly hydroxidu sodného 96 % - 99 %

- 5Výživové doplnky Návykový Sarkozín 99% min

- 6Predpisy a dodržiavanie predpisov o dovoze kyanidu sodného – zabezpečenie bezpečného dovozu v Peru v súlade s predpismi

- 7United ChemicalVýskumný tím preukazuje autoritu prostredníctvom poznatkov založených na dátach

Online konzultácia správ

Pridať komentár: