在金矿开采行业, 氰化物 浸出仍然是从矿石中提取金的最广泛使用的方法之一。氰化钠因其有效性、稳定性和相对较低的成本而受到青睐。确定最佳 氰化钠 浓度至关重要,因为它直接影响黄金提取的效率、运营成本和环境考虑。

理论上的考虑

理论上,金在氰化物溶液中的溶解遵循特定的化学反应。每溶解一克金,大约需要0.92克 氰化钠 基于电化学反应需要。然而,在现实场景中, 氰化钠 明显较高,往往是理论值的50-100倍。

影响最佳浓度的因素

矿石特性

黄金矿物学矿石中金矿物的类型至关重要。如果金是细粒、易磨蚀的金,则所需的氰化物浓度与伴生于硫化物矿物或其他难熔物质中的金不同。例如,在一些含金石英脉中,金相对易磨蚀,较低的氰化物浓度可能就足够了。

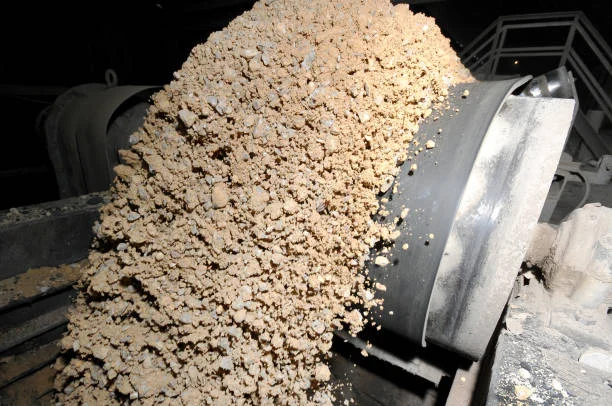

粒度和渗透性:细粒矿石通常具有更大的表面积,这使得氰化钠溶液与金颗粒之间的接触效率更高。因此,较低的氰化物浓度可能更有效。相反,粗粒矿石可能需要更高的浓度才能确保完全浸出。此外,矿石颗粒的渗透性会影响氰化物溶液在矿石中的流动,从而影响所需的浓度。

其他金属的存在:铜尤其容易与氰化钠发生强烈反应。在浸出过程中,它会消耗大量的氰化物。每溶解2.3克铜,通常需要3.4至XNUMX克氰化物。在铜含量较高的矿石中,可能需要更高的氰化钠浓度,以确保有足够的氰化物用于金的溶解。锌、铅和铁等其他金属也会影响氰化物消耗,尽管影响程度较小。

工艺条件

酸碱度:浸出溶液的pH值是一个关键因素。氰化钠在溶液中水解,生成氢氰酸 (HCN),这是一种剧毒气体。水解程度取决于溶液的pH值。pH值为10.5时,仅生成6.1%的氢氰酸;pH值为9.0时,则生成67.1%。为了最大限度地减少水解造成的氰化物损失,并确保氰化物溶液的稳定性,金矿CIP(炭浆法)工厂的pH值通常保持在11至12之间。这也会影响最佳氰化钠浓度,因为碱性更强的环境可能需要略高的浓度才能有效去除氰化物。 金浸出.

溶解氧浓度:氧气对于金在氰化物溶液中的溶解至关重要。该反应需要氰化物离子 (CN⁻) 和氧气 (O₂)。室温常压下,氧气的最大溶解度为 8.2 毫克/升。如果矿浆中的溶解氧浓度低于 4 毫克/升,则会限制金的溶解速度。在这种情况下,可以向矿浆中注入空气或添加过氧化氢以提高氧气浓度。氧气与氰化物的比例至关重要;比例失衡会导致浸出率降低。由于氧气浓度会影响反应动力学,因此它也会影响最佳氰化钠浓度。较高的氧气浓度可能需要略微降低氰化物浓度,反之亦然。

实践中的典型浓度范围

在 CIP 和 CIL(炭浸)工艺中在典型的CIP或CIL工艺中,含金矿石呈矿浆状,并使用活性炭吸附溶解的金,氰化钠的浓度通常保持在0.3 - 0.4克/升(0.03 - 0.04%)。经证实,在正常操作条件下,该浓度范围对多种矿石类型均有效。然而,对于成分更复杂或杂质含量较高的矿石,浓度可能需要上调,有时可达0.6 - 0.8克/升(0.06 - 0.08%)。

槽浸出:桶浸法通常用于粗粒矿石或批量处理矿石。在该工艺中,氰化钠浓度通常较高,约为每升1.0克(0.1%)。较高的浓度弥补了粗粒矿石颗粒可能较低的表面积,有助于确保氰化物溶液能够渗透矿石并有效溶解金。

用于尾矿氰化物:对先前加工步骤(例如重选后)产生的尾矿进行氰化物提纯时,氰化物浓度可能因剩余金含量和尾矿性质而异。通常,氰化物浓度范围为每吨矿石0.5 - 2千克,换算成溶液浓度则为每升0.05 - 0.2克(0.005 - 0.02%)。较低的浓度通常已足够,因为尾矿可能已经过预处理,剩余的金更容易提取。

环境和安全影响

在确定金浸出的最佳氰化钠浓度时,必须考虑环境和安全因素。氰化物是一种剧毒物质,任何物质释放到环境中都可能造成严重后果。保持适当的浓度不仅有助于高效提取金,还能最大限度地减少废物流中可能存在的氰化物含量。此外,妥善处理和储存氰化钠对于防止意外泄漏或释放也至关重要。

结语

浸金的最佳氰化钠浓度范围取决于多种因素,包括矿石特性和工艺条件。一般来说,对于最常见的浸金工艺,例如炭浆法 (CIP)、炭浸法 (CIL) 和 桶浸,浓度范围为0.03% - 0.1%(0.3 - 1.0克/升)。然而,对于每个具体的矿体,建议进行详细的实验室测试,例如瓶滚和柱测试,以准确确定最合适的氰化钠浓度。这将确保最大限度地回收黄金,同时最大限度地降低成本和环境影响。

在线留言咨询

添加评论: