Siyanürlü altın çıkarma, cevherlere güçlü uyum sağlaması, yerinde altın üretme yeteneği ve yüksek geri kazanım oranları nedeniyle altın madenlerinde yaygın olarak kullanılır. Ancak, çevre koruma sorunları nedeniyle, sıfır deşarj elde etmek için depolamadan önce ve sonra atık suyu arıtmak veya düşüksiyanür veya bölgesel ekolojik çevreyi korumak için siyanürsüz yıkama maddeleri. Bu makale, kirliliği ortadan kaldırırken altın çıkarma prensiplerini kavramayı ve çevre dostu madenciliğe doğru ilerlemeyi amaçlayan siyanür ve karbon-hamur (CIP) altın çıkarma işlemlerini tanıtmaktadır.

Siyanür Altın Çıkarımı

İşletme faktörleri arasında siyanür ve oksijen konsantrasyonları, sıcaklık, cevherdeki altın parçacıklarının boyutu ve şekli, hamur yoğunluğu, bulamaç içeriği, altın parçacıkları üzerindeki yüzey filmi ve yıkama süresi yer alır.

Siyanür konsantrasyonu düşük olduğunda, oksijenin çözünürlüğü nispeten yüksektir ve altının çözünme hızı siyanür konsantrasyonuna bağlıdır; siyanür konsantrasyonu yüksek olduğunda, altının çözünme hızı yalnızca oksijen konsantrasyonu tarafından belirlenir ve genellikle %0.03 ile %0.05 arasında değişir. Belirli oksidanlar, liç yardımcıları veya doğrudan oksijen enjeksiyonu genellikle liç verimliliğini önemli ölçüde artırmak için eklenir. Bir karbon-hamur tesisinde, liç tankında havayı oksijen açısından zengin gazla (yüzde 90'dan fazla oksijen) değiştirmek liç oranını yüzde 0.89 oranında artırdı. Başka bir tesiste, ilk liç tankına 0.1 kg/ton %98 kurşun asetat eklenmesi, atık altın derecesinin 0.218 g/ton'dan 0.209 g/ton'a düşmesine neden oldu. Altının siyanür çözeltisindeki çözünme hızı sıcaklıkla artar ve genellikle 10°C ile 20°C arasında tutulur; 1.34°C'nin altında altın kristalleşir, bu yüzden kuzey bitkileri kışın tıkalı boruları çözmek için genellikle kaynak makinesi kullanır. 34.7°C'nin üzerinde altın sıvı hale gelir ve genellikle gaz salar. Kimyasal kayıpları dengelemek ve azaltmak için, hidrolize doğru reaksiyonu desteklemek için uygun miktarda alkali eklenir; bu alkaliye koruyucu alkali denir.

İnce altın parçacıkları büyük bir açık yüzey alanına sahiptir ve bu da onları siyanürde kolayca çözünür hale getirir. Ek olarak, pullu altın, küçük küresel altın parçacıkları ve iç gözenekleri olan altın parçacıkları da daha kolay çözünür. Daha düşük bir hamur yoğunluğu daha düşük viskozite ile sonuçlanır ve siyanür iyonlarının ve oksijenin altın parçacıklarının yüzeyine daha hızlı yayılmasına izin vererek daha hızlı çözünmeye ve daha yüksek sızma oranlarına yol açar. Ancak, daha düşük bir konsantrasyon hamurun hacmini artırabilir ve ekipman ve reaktif maliyetlerini yükseltebilir. Uygun hamur yoğunluğu genellikle %40 ila %50'dir, ancak yüksek çamur içeriği ve karmaşık özellikler olan durumlarda %20 ila %30 arasında kontrol edilmelidir. Kirlilikler altın parçacıklarının yüzeyinde çeşitli filmler oluşturarak altın sızmasını etkileyebilir. İlgili mineraller oksijen, siyanür ve alkali ile reaksiyona girerek altın çıkarımını engeller. Sızdırma süresi arttıkça, sızma oranı belirli bir sınıra kadar iyileşir, bundan sonra altının hacmi ve boyutundaki azalma nedeniyle oran düşer, siyanür, çözünmüş oksijen ve altın kompleksleri arasındaki mesafe artarken, kirlilikler birikerek zararlı sızma filmleri oluşturur. Sızdırma tankı karıştırıcısının "yapışması" genellikle yüksek konsantrasyon, düşük incelik ve yetersiz hava akışından ve ayrıca alt çark ile tank tabanı arasındaki yapısal boşluktan kaynaklanır. Bir siyanür atölyesinde, tank sıkıştıktan sonra, tıkalı boruları temizlemek için yüksek basınçlı su tabancaları, hava tabancaları ve uzun çelik çubuklar kullanılarak manuel müdahale gerekti. Sonunda, alt çark ile tank tabanı arasındaki boşluğun geleneksel boyutun dört katı olduğu keşfedildi ve ayarlandıktan sonra sorun çözüldü.

Karbon-Pulp (CIP) Altın Çıkarımı

İşletme faktörleri arasında aktif karbon adsorpsiyonu, desorpsiyonu ve elektrolizi ile karbon rejenerasyonu yer almaktadır.

Aktif karbon kullanılmadan önce, ön öğütme yoluyla "keskinleştirilmeli ve tozundan arındırılmalıdır". Karbon satın alırken, hem adsorpsiyon kapasitesinin hem de mukavemetinin mükemmel olduğundan ve 0.50 kg/L ila 0.55 kg/L'lik bir doldurma yoğunluğuna sahip olduğundan emin olmak esastır. Parçacık boyutu genellikle 6 mesh ila 12 mesh veya 6 mesh ila 16 mesh arasında düzgün olmalı ve kül içeriği ve küçük boyutlu malzeme %3'ü geçmemelidir. Belirli bir karbon hamuru tesisinde, toz karbonun yüksek içeriği, kuyruk sıvı altın derecesinin geleneksel seviyeyi 16 kattan fazla aşmasına neden olarak altın kaybına yol açmış ve karbonun tamamen değiştirilmesini gerektirmiştir. Adsorpsiyon tankındaki karbon yoğunluğu bir eğimle artar; yaşlanmayı göz önünde bulundurarak, sık karbon değişimi altın geri kazanımı için faydalıdır. Bir karbon hamuru tesisinde, karbon değiştirme döngüsü her 3 günde birden her iki günde bire çıkarılmış ve bu da üretimde %25'lik bir artışla sonuçlanmıştır.

Taşma sırasında karbon kaybı, öncelikle karbon ayırma eleğinin tıkanması nedeniyle oluşan altın kaybına da yol açacaktır. Sınıflandırıcı ve siklondan sonra döküntüleri önceden temizlemek gerekir. Karbon ayırma eleği yatay silindirik bir elek kullanmalıdır ve sorunlar ayrıca bulamaç konsantrasyonunu azaltarak veya alt karbon yoğunluğunu ve ayırma eleğinin yan hava kanalındaki hava akışını ayarlayarak da çözülebilir. En endişe verici sorun, adsorpsiyon atık tankından karbon sızıntısıdır; atık karıştırma tankındaki 40 gözlü bir emniyet eleği önemli bir "kapı bekçisi" rolü oynar ve sağlam olduğundan emin olmak için düzenli olarak kontrol edilmeli ve bakımı yapılmalıdır. Karbon aşınmasını azaltmak için genellikle düşük hızlı karıştırma kullanılır.

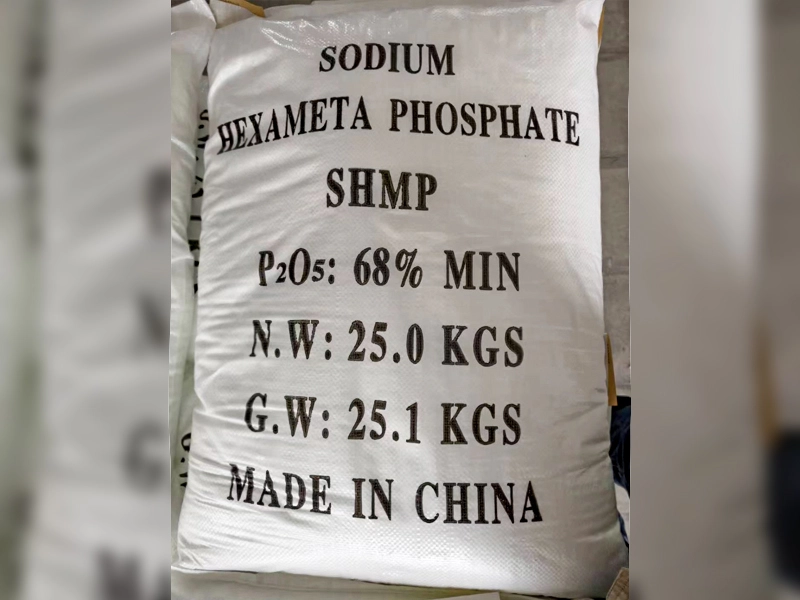

Desorpsiyon ve elektroliz, %1'lik sodyum hidroksit çözeltisinde gerçekleştirilir ve Sodyum siyanür 0.35 MPa ila 0.39 MPa basınç altında, çözeltinin kaynama noktasının üzerinde olan 135°C ila 160°C sıcaklıklarda desorpsiyon elde edilir. Tükenmiş karbondaki altın derecesi 50 g/t'nin altındadır ve şu anda siyanürsüz desorpsiyon ve elektroliz yaygın olarak uygulanmaktadır.

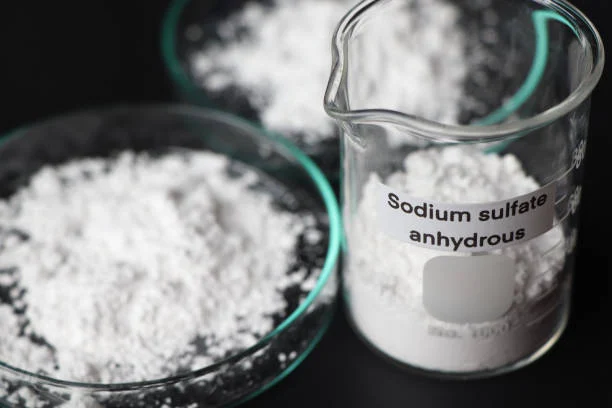

Karbon rejenerasyonu için, %3 ila %5 seyreltik nitrik asit veya hidroklorik asit çözeltisi 0.5 ila 1 saat boyunca ıslatma için kullanılır (aşağıdaki aynısı geçerlidir), elle aralıklı karıştırma ile. Islatmadan sonra, karbon asit çözeltisini çıkarmak için suyla durulanır, ardından kalan asidi nötralize etmek için %1 sodyum hidroksit çözeltisine batırılır. Son olarak, karbon karbon yatağına göre hacminin 2 ila 3 katı su ile yıkanır.

Siyanür Konsantrasyonu, Alkalinite ve Karbon Yoğunluğu

Bulamacın konsantrasyonunu ölçtükten sonra, filtre kağıdı olan bir huni kullanarak süzün. Konik bir şişeye belirli bir hacim (mililitre cinsinden) alın, 3-5 damla metil turuncusu ekleyin ve çözelti açık sarı bir renk gösterecektir. Pembe bir renk görünene kadar standart gümüş nitrat çözeltisiyle titrasyon yapın; asit titrasyon tüpünde tüketilen gümüş nitrat hacmi, siyanür konsantrasyonuna karşılık gelen siyanür içeriğini gösterir. Bu, akış hızını değiştirerek ayarlanabilir Sodyum siyanür Çözüm. Bu çözüme, pembe renge dönecek olan 1-2 damla fenolftalein ekleyin ve pembe renk kaybolana kadar standart asetik asit çözeltisiyle titre edin. Titrasyon öncesi ve sonrası asit titrasyon tüpündeki menisküs seviyesindeki fark, tüketilen asetik asit hacmini (mililitre cinsinden) gösterir ve bu da kireç içeriğine karşılık gelir. Bazen, titrasyon için oksalik asit kullanılır ve bulamacın pH'ının 10 ile 12 arasında olması kontrol edilir. Bulamaçtaki kalsiyum oksit içeriği yaklaşık %0.01 ila %0.02'dir. Alkalinite, eklenen kireç miktarı değiştirilerek de ayarlanabilir. Örneğin, disk tipi bir kireç besleyicide, miktar, deflektörün konumunu ayarlayarak kontrol edilebilir.

Sapı δ1 nervürlü demirden yapılmış 8 litrelik silindirik karbon kabın sap uzunluğu, tank derinliğinin yaklaşık %75'idir. Sapın üst kısmı, kabın yarı açık demir kapağına ince demir tel veya naylon ip ile bağlanmıştır. Tel veya ipi sıkarak veya gevşeterek karbon bulamacı kabın içine girebilir. Kabı tanktan çıkardıktan sonra, toplanan karbon bulamacını bir numune eleğine dökün, temiz suyla iyice durulayın ve karbon miktarını tartmadan önce su damlacıklarını giderin; bu, bu ölçüm için karbon yoğunluğunu verir ve litre başına gram olarak ifade edilir. Numuneler tankın üst, orta ve alt kısımlarından alınır ve ortalama değer tankın karbon yoğunluğu olarak alınır. Karbon çıkarma, enjeksiyon, boşaltma ve asit yıkama işlemlerinin tümü basınçlı su jeti kullanılarak otomatikleştirilmiştir. Bu nedenle, adsorpsiyon tankındaki karbon yoğunluğunun ayarlanması, tespit sonuçlarına göre hava ile kaldırılan karbon ve yerçekimi ile beslenen karbon aracılığıyla yönetilebilir.

Daha profesyonel öneriler için bizimle iletişime geçin!

Sıcak İpuçları: Teklif, ürünler, çözümler vb. gibi daha fazla bilgi edinmek istiyorsanız,

- Rastgele İçerik

- sıcak içerik

- Sıcak inceleme içeriği

- Sodyum Amil Ksantat (SAX) %90, Madencilik kimyasalı, maden flotasyon reaktifi

- Demir Sülfat Endüstriyel Sınıf %90

- Sodyum Persülfat,Sodyum Persülfat,tedarikçi 99.00%

- gıda için susuz kalsiyum klorür

- Gıda Sınıfı Amonyum Sülfat

- Amonyum Bisülfit %70 Çözeltisi

- Maden kimyasallarının depolanması ve elleçlenmesinde hangi önlemler alınmalıdır?

- 1Madencilik için İndirimli Sodyum Siyanür (CAS: 143-33-9) - Yüksek Kalite ve Rekabetçi Fiyatlandırma

- 2Sodyum Siyanür %98 CAS 143-33-9 altın kaplama maddesi Madencilik ve Kimya Endüstrileri için Gerekli

- 3Çin'in Sodyum Siyanür İhracatına İlişkin Yeni Düzenlemeleri ve Uluslararası Alıcılar İçin Rehberlik

- 4Uluslararası Siyanür (Sodyum siyanür) Yönetim Kodu - Altın Madeni Kabul Standartları

- 5Çin fabrikası Sülfürik Asit %98

- 6Sodyum Siyanür (CAS: 143-33-9) Son kullanıcı sertifikası (Çince ve İngilizce versiyon)

- 7Susuz Oksalik Asit %99.6 Endüstriyel Sınıf

- 1Sodyum Siyanür %98 CAS 143-33-9 altın kaplama maddesi Madencilik ve Kimya Endüstrileri için Gerekli

- 2Yüksek Saflık · Kararlı Performans · Daha Yüksek Geri Kazanım — modern altın liçi için sodyum siyanür

- 3Sodyum Siyanür %98+ CAS 143-33-9

- 4Sodyum Hidroksit, Kostik Soda Pulları, Kostik Soda İncileri %96-%99

- 5Besin Takviyeleri Gıda Bağımlılığı Sarkozin %99 min

- 6Sodyum Siyanür İthalat Yönetmelikleri ve Uyumluluk – Peru'da Güvenli ve Uyumlu İthalatın Sağlanması

- 7United Chemical'nin Araştırma Ekibi Veriye Dayalı İçgörülerle Otoritesini Gösteriyor

Çevrimiçi mesaj danışmanlığı

Yorum ekle: