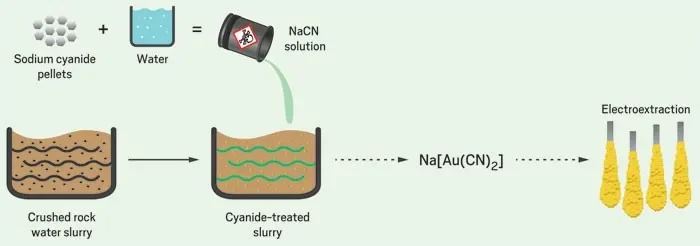

钠 氰化物 (NaCN)作为核心试剂 黄金提取,通过 氰化法 方法中 黄金开采该工艺涉及复杂的化学操作和严格的工艺控制,具体使用步骤及关键技术细节如下:

金氰化提金工艺

一、矿石预处理

1.破碎和研磨

将矿石破碎、磨成细粉(一般粒度≤75μm),以增加与物料的接触面积, 氰化钠 的解决方案。

2.浮选或重力浓缩

低品位矿石需要通过浮选或重力选矿的方式预先浓缩出金矿物,以减少后续氰化处理的矿石量。

二、氰化浸出反应

1.浸出条件

溶液制备: 溶解 氰化钠 在水中形成浓度0.01%-0.1%的稀溶液(具体浓度根据矿石品位而定)。

碱性环境: 加入氧化钙(CaO)或氢氧化钠(NaOH)调节pH值为10-11,防止氰化物分解成剧毒的氢氰酸(HCN)气体。

氧气供应: 通过曝气或搅拌维持溶液中的溶解氧浓度(通常>5mg/L)以驱动氧化反应。

2.化学反应

金在碱性和有氧环境下与氰化物发生反应,形成可溶性络合物:

4Au + 8NaCN + O₂ + 2H₂O → 4NaAu(CN)₂(金氰化钠)+ 4NaOH

这个反应需要持续几个小时到几天才能确保金完全溶解。

III. 金的沉淀和回收

1.锌置换法

在浸出液中加入锌粉或锌丝,金通过置换反应析出:

2Au(CN)₂⁻ + Zn → 2Au↓ + Zn(CN)₄²⁻

生成的金粉经洗涤、冶炼可得到粗金。

2、活性炭吸附法

在另一种溶液中,活性炭可以选择性地吸附溶液中的Au(CN)₂⁻,然后通过高温解吸回收金。

四、尾矿处理及安全控制

1.氰化物的中和

浸出后的尾矿浆需加入次氯酸钠(NaClO)或过氧化氢(H₂O₂)氧化残留的氰化物:

CN⁻ + ClO⁻ + H₂O → CNO⁻ + Cl⁻ + 2OH⁻

最后将氰化物浓度降低至环境安全标准(通常<0.5 mg/L)。

2.闭环循环系统

采用密闭工艺,减少氰化溶液排放量,部分企业重复利用率可达90%以上。

五、技术难点及优化方向

1.杂质的干扰

铜、铁等金属离子会消耗氰化物,需通过预处理(如焙烧脱硫)或加入抑制剂(如硫化钠)来降低影响。

2.低品位矿石处理

对于细粒嵌布型、包封型金,采用生物预氧化(如细菌浸出)或加压氧化技术,破坏矿物结构,提高金的浸出率。

3.环保技术升级

开发低氰化物或无氰化物浸出剂(如硫代硫酸盐),探索电化学沉积等新的回收工艺。

结语

应用程序 氰化钠 金矿开采中,氰化法的高效性依赖于精确的工艺控制和严格的安全管理。尽管其毒性引发争议,但其高效性和经济性仍使其成为主流工艺。未来,随着环保要求的提高,氰化法将与绿色技术协同发展,推动金矿开采向更安全、更可持续的方向转变。

在线留言咨询

添加评论: